Produktfördelar med stålformningsmaskinproduktionslinje

Effektiv produktion

Automatiseringsfrekvens större än eller lika med 90%:Integrering av automatisk utfodring, böjning, svetsning och inspektionsprocesser, den enskilda produktionskapaciteten når 50-120 bitar per dag (beroende på specifikationer), vilket är tre gånger effektivare än traditionella processer.

Snabb mögelbyte:Med en modulär mögelkonstruktion tar växling mellan olika bågrammodeller bara 30 minuter, vilket gör det lämpligt för multi-batch och liten batchproduktion.

Noggrannhet och kvalitet

Laserpositionering + PLC -kontroll:Bågfelet för bågramen är mindre än eller lika med ± 1,5 mm/m, och svetsstyrkan överensstämmer med GB/T 985. 1-2008 Standard, vilket eliminerar falsk svetsning och deformation.

Online -detekteringssystem:Realtidsövervakning av dimensioner och svetskvalitet säkerställer automatiskt avlägsnande av defekta produkter, vilket uppnår en färdig produktkvalificeringsgrad på större än eller lika med 99,2%.

Energibesparing och kostnadsminskning

Variabel frekvensdrivning + energiåtervinning:Omfattande energiförbrukning minskas med 25%, med avfallshastigheten som hålls under 3% (jämfört med cirka 8% i traditionella processer).

Långlivsdesign:Viktiga komponenter (såsom hydrauliska cylindrar och servomotorer) kommer från importerade varumärken, med en genomsnittlig tid mellan fel (MTBF) större än eller lika med 8, 000 timmar.

Säkerhet och miljöskydd

Det stängda driftsområdet är utrustat med dammuppsamling och svetsfumrenare, och utsläpp uppfyller GB 16297-1996 standarder. Bullernivåer styrs till mindre än eller lika med 80dB.

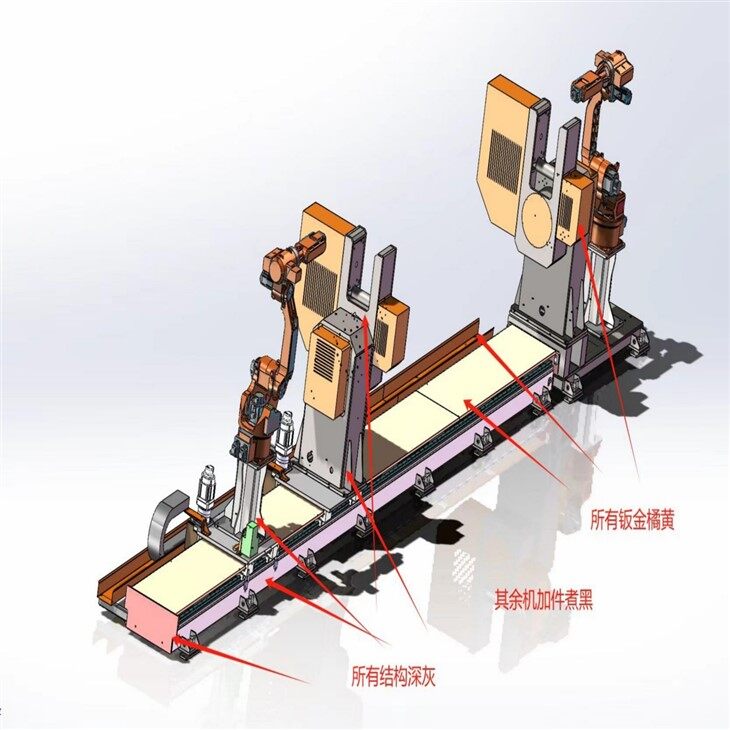

Produktkonfiguration

Standardkonfiguration av modulen (uppgraderbar)

Materialbehandling:Automatisk utfodringsmaskin + rätmaskin + laser skärmaskin (ersätter plasmaskärning).

Bildar huvudmaskin:Hydraulisk böjningsmaskin (2000T-tryck), servomotordriven böjning (noggrannhet förbättrades med 15%).

Svetssystem:6- Axis Svetsrobot (inhemsk), importerad svetsmaskin (t.ex. Fanuc) + visuell spårning.

Kontrollsystem:Siemens PLC + pekskärm (grundläggande version), Industrial Computer + AI Process Optimization System.

Hjälputrustning:Kyltorn och automatiska anti-rostsprutningslinjer för avfallsmaterialtransportbälten.

Typisk produktionslinjelayout:

Olyftning → Rätning → Skär → Böjning → Svetsning → Inspektion → Sprutning → Stapling

Produktjämförelse (mot traditionella produktions-/konkurrerande produkter)

|

Jämförelse |

Denna produktionslinje |

Traditionell handgjord produktion |

Konkurrent A (halvautomatisk) |

|

Produktivitet |

120 stycken per dag (automatiserad) |

20-30 bitar per dag (beroende på svetsfärdigheter) |

60-80 bitar per dag (manuell intervention krävs) |

|

Precisionskontroll |

± 1,5 mm/m (fullprocess numerisk kontroll) |

± 5 mm/m (stort fel i manuell mätning) |

± 2,5 mm/m (korrigering krävs efter böjning) |

|

Efterfrågan på mänskliga resurser |

2 personer per skift (övervakning och påfyllning av material) |

8-10 Personer per skift (inklusive svetsare och porters) |

4-5 Personer per skift (flera enheter måste drivas) |

|

Energiförbrukningskostnad |

0. 8 yuan per bit (omfattande elavgift + förbrukningsvaror) |

1,5 yuan per bit (hög avfall + låg effektivitet) |

1,1 yuan per bit (hög energiförbrukning i vissa länkar) |

|

Efterlevnad av miljöskydd |

Helt sluten + reningsutrustning (upp till standard) |

Öppna uppdrag (kräver ytterligare rättelse) |

Grundläggande dammborttagning (vissa länkar lämnas obehandlade) |

Miljökompatibel

Helt sluten + reningsutrustning (uppfyller standarder)

Öppen drift (kräver ytterligare rättelse)

Grundläggande dammborttagning (vissa länkar lämnade obehandlade)

Kärnkonkurrensfördelar

Kostnadsprestanda:Med samma grad av automatisering är priset 40% lägre än för tyska varumärken, och underhållskostnaderna är också lägre.

Flexibilitet:Stöder snabb växling mellan U-formade, cirkulära och oregelbundna ärkramar. Konkurrenter stöder vanligtvis endast 1-2 -typer.

Digitalisering:Ett valfritt MES -system kan utrustas för att ansluta till fabrikens Internet of Things (IoT), en funktion som de flesta konkurrerande produkter saknar.

Rekommenderade tillämpliga scenarier av stålformningsmaskinproduktionslinje

Föredragen produktionslinje:Batchkonstruktion av tunnelprojekt, prefabricerade komponentfabriker (månatlig efterfrågan större än eller lika med 2, 000 bitar).

Valfri traditionell/halvautomatisk:Testavsnitt eller produktion av extremt speciella specifikationer (t.ex. icke-standard böjda ytbågramar).

Tekniska parametrar

|

Projekt |

Tekniska parametrar |

Anmärkningar |

|

Huvudfunktioner |

Automatisk utfodring, manuell kontinuerlig svetsning, automatisk kallböjning, automatisk plasmaskärning, automatisk grepp, automatisk svetsning av ändplattor och automatisk stapling av färdiga produkter |

Boka gränssnittet för automatisk bearbetning och uppgradering av icke-standardbågramar |

|

Antalet robotar |

Fem enheter: Två ändplattor svetsrobotar, två anslutningsplattor som greppar robotar och en skärrobot |

Matcha fem laserskanningssystem |

|

I-strålmodell |

# 14 till 25 |

|

|

Sektionsstålens ackordlängd |

3.0 6.5 m |

|

|

Radie -sektionsstål |

4.5 8.6 m |

|

|

Sektionsstålens utbud |

Mindre än eller lika med 1 meter |

|

|

Bearbetning av noggrannhet för båglängd för sektionsstål |

± 2 mm |

|

|

Kall böjningslinjär hastighet |

Mindre än eller lika med 4,5 m /min |

|

|

Sektionsstålskärningsmetod |

Plasmavbrott |

En slaggsamlingstopp är inställd på slags borttagningsområdet |

|

Slutplatta matningsmetod |

Manuell utfodring |

Placera 15 stycken (16 mm tjocka) åt gången |

|

Svetsens svetseffektivitet (16#) |

6-8 minuter per bit |

|

|

Svetrobotmodell |

Motoman-AR1440 |

Yaskawa (sex axlar) |

|

Svetsmaskinmodell |

D350Ⅱ |

Kaerda |

|

Svetsvisionssystemmodell |

X-300R |

Tongzhou -teknik |

|

Modellen av slutplattan greppar robot |

Motoman-GP12 |

Yaskawa (sex axlar) |

|

Skär robot |

Motoman-gp8 |

Yaskawa (sex axlar) |

|

Plasma skärande strömförsörjning |

HY120 |

Huayuan |

|

Justeringsmetoden mellan slutplattan och sektionsstålet |

Robot + laserskanningspositionering |

Det kan greppas av två metoder: centrala hål och konturpositionering |

|

Justeringsnoggrannheten mellan slutplattan och sektionsstålet |

± 2 mm |

|

|

Mängden stålsektioner staplade på det färdiga produktstället (16#, 6m) |

Tio bitar |

|

|

Produktionseffektivitet (16#, 6m) |

10 stycken per timme |

|

|

Utrustningens totala kraft |

120 kW |

|

|

Strömförsörjning |

380V/50Hz |

|

|

Arbetstemperatur |

-20-50 examen |

|

|

Luftvägstryck |

0. 6mpa |

|

|

Yttre dimensioner |

36*11*2.1m |

|

|

Utrustningsvikt |

23 ton |

Notera:Anpassning är acceptabel

Utrustningskonfigurationslista

|

Serienummer |

Komponentnamn |

Specifikation och modell |

Enhet |

Kvantitet |

Stämpla |

|

1 |

Robot |

Motoman-AR1440 |

Uppsättning av |

7 |

Yaskawa |

|

2 |

Svetslokal |

D350Ⅱ |

Uppsättning av |

2 |

Kaerda |

|

3 |

Skärande strömförsörjning |

HY120 |

Uppsättning av |

1 |

Huayuan |

|

4 |

Lasersystem |

X-300R |

Uppsättning av |

3 |

Tongzhou Science and Technology |

|

5 |

Pekskärm |

/ |

Uppsättning av |

2 |

Buke |

|

6 |

Robotsystem |

/ |

Uppsättning av |

7 |

Yaskawa |

|

7 |

Plc |

/ |

Uppsättning av |

2 |

Mitsubishi |

|

8 |

Systemintegration |

/ |

Uppsättning av |

2 |

Xuhui intelligens |

|

9 |

Matning och materialberedningsmodul |

/ |

Uppsättning av |

1 |

Xuhui intelligens |

|

10 |

Stålavsnitt Transportmodul |

/ |

Uppsättning av |

1 |

Xuhui intelligens |

|

11 |

Kallformad stålavsnitt |

/ |

Uppsättning av |

1 |

Xuhui intelligens |

|

12 |

Materiell förberedelse och överföringsmodul |

/ |

Uppsättning av |

1 |

Xuhui intelligens |

|

13 |

Robotsvetsmodul |

/ |

Uppsättning av |

1 |

Xuhui intelligens |

|

14 |

Insamling och stapling av färdiga produkter |

/ |

Uppsättning av |

1 |

Xuhui intelligens |